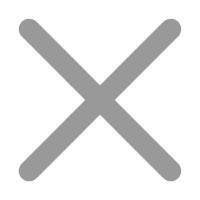

北方伟业计量集团有限公司

-

登录 |

-

官方微信 |

-

在线支付 |

- 网站地图

- 产品

- 帖子

- 新闻

- 课堂

- 文库

北方伟业计量集团有限公司

平煤集团开封东大化工公司(以下简称“开封东大公司”)从1992年开始生产氯化亚砜,采用的是氯磺酸法。此工艺落后,污染较大,且腐蚀严重,产品质量差。

随着技术的进步和市场需求的扩大,开封东大公司于1998年淘汰了此工艺,引进了当时比较先进的二氧化硫气相连续法合成氯化亚砜生产工艺。此生产工艺主要分为合成、精制、尾气回收处理3个工序:二氧化硫、氯气和一氯化硫按比例通过合成反应器,在一定温度下合成氯化亚砜;反应后的气体经冷凝分离出氯化亚砜粗品,精制后得到产品,没有反应的二氧化硫和氯气返回合成反应器循环使用。

反应方程式:S2Cl2+2SO2+3Cl24SOCl2。此工艺技术成熟,路线简单,投资较小,并且基本无“三废”排出,被国内外生产企业普遍采用。

经过近10年的生产,开封东大公司在二氧化硫气相连续法合成氯化亚砜生产工艺方面积累了大量的生产经验,根据实际情况不断改进和完善工艺,产量由当初设计的1200t/a提升至2400t/a;又经过2006年的改造后,生产能力已达到4000t/a;原材料消耗比过去有大幅下降,已接近国内最好水平,逐渐形成了1套比较完善的氯化亚砜生产工艺。在生产过程中,开封东大公司一直比较关注怎样降低二氧化硫单耗,在这方面做了不少努力,现将影响二氧化硫单耗的因素作归纳总结。

工艺要求二氧化硫纯度高,因此用液体二氧化硫汽化成气体二氧化硫。用秤进行计量,控制通入量。由于机械秤误差较大和操作差异,有时钢瓶中会残留较多液体,影响单耗。针对此问题,换成电子秤与流量计相结合的方式进行准确计量,并且加强员工内部管理、细化指标,把人为因素的影响降至最低。

影响合成反应转化率的问题是比较复杂的系统问题。转化率不高,会直接影响原料的消耗。影响转化率的因素主要有以下几项。(1)合成反应的催化剂选型不对,起不到应有的作用。(2)导热油选型不对,满足不了生产的要求。(3)液体二氧化硫质量不好,含油及杂质太多,容易堵塞管道,造成合成反应催化剂结块和中毒失效。(4)原料配比不好,达不到合成反应器的要求。针对合成反应器转化率不高的问题,开封东大公司经过研究论证,采取了相应的措施。

下载文档到电脑,使用更方便

300 积分

通话对您免费,请放心接听

温馨提示:

1.手机直接输入,座机前请加区号 如13803766220,010-58103678

2.我们将根据您提供的电话号码,立即回电,请注意接听

3.因为您是被叫方,通话对您免费,请放心接听