北方伟业计量集团有限公司

-

登录 |

-

官方微信 |

-

在线支付 |

- 网站地图

- 产品

- 帖子

- 新闻

- 课堂

- 文库

北方伟业计量集团有限公司

1国内常用射线探伤标准中的双壁单投影透照法简介

在外径 >89 mm的管子环焊缝双壁单投影透照工艺上,国内的GB 3323-87、JB 4730-94、GB/T 12605-90和DL/T 821-2002等射线标准都采用图1所示的透照方法。图1中A、B所示的是射线源(X射线或γ源)焦点所在位置,A、B两点表示射线源可以靠在管子上或离管子一段距离进行透照。从A或B点处进行透照时,射线的焦点都偏离管子环焊缝纵向中心线所在平面一定距离,目的是防止靠近射线源侧管子的焊缝影像投影到胶片侧焊缝的影像上。但这两种透照工艺都使被透焊缝表面、根部等处产生的透照影像及其相对位置产生畸变,特别是透照根部有垫板的焊缝时更是如此。这增加了射线照相结果分析的难度。

2美国ASME标准(第V卷无损检验)中的双壁单投影透照法简介

美国ASME标准对外径 >89 mm的管子环焊缝双壁单投影的透照工艺,除了要求采用图1中方法外,同时也推荐使用图2所示的垂直双壁单投影透照技术。图2中C、D所示的是射线源(X射线或γ源)焦点所在位置,C、D两点表示射线源可以靠在管子焊缝上或离管子一段距离进行透照。图2所示的透照工艺与图1中射线源焦点偏离管子焊缝所在平面一段距离的要求不同:它要求射线源焦点必须在管子焊缝中心线所在平面上,这样就可以使射线源对被透焊缝进行垂直透照。这种透照方式有两个好处:

(1)使受检焊缝的表面与根部等在底片上投影的相对位置不产生偏移,有利于确定焊缝缺陷在焊缝中的相对位置并进行缺陷性质、危害性等的判定。

(2)有利于根部未焊透、纵向裂纹和未熔合等大多数与管子环焊缝中心线所在平面形成相互平行或小角度夹角的非体积型危险性缺陷的检出。

3双壁单投影垂直透照工艺的分析

3.1图2-C透照工艺分析

图2-C中的透照工艺,要求射线源焦点离开管子焊缝一定距离。使用这种工艺一般出于两点考虑:一是射线源设备是X射线机,射线源焦点只能在焊缝一定距离外进行透照;二是由于几何不清晰度对焦距的限制,使射线焦点只能放在图2中C点位置上。这种工艺有可能使射线源侧的焊缝影像投影到受检的胶片侧焊缝影像上,导致影像重叠,因此图2-C的工艺只适用于管子直径较大的情况。具体什么情况下射线源侧的焊缝影像不会形成且投影到受检的胶片侧焊缝影像上,受管子直径、厚度、射线源能量、焦点尺寸和焦距等因素的影响。由于以上这些不确定因素的存在,在使用图2-C工艺时,为了得到影像符合要求的底片,必须根据具体情况进行试验。而在实际工作中,不可能常常进行这种试验,因此这种方法在以往的工作中较少被采用。

3.2图2-D透照工艺的分析

3.2.1用图2-D工艺透照的底片成像质量分析

图2-D的透照工艺中使用的透照设备是γ源,这种工艺是把射线源焦点固定在管子的环焊缝上透照源侧对面的焊缝。与图2-C的工艺相比,图2-D工艺的优点是:源侧焊缝不会形成影像而投影到胶片侧焊缝所形成的影像上。

在与美国某公司合作的福建省湄洲湾电厂工程建设中,这家美国公司提供的射线检验作业指导书对外径 >89 mm管子的双壁单投影透照工艺规定采用图2-D的透照技术。在工程实践中,使用这种工艺透照的底片都不会出现影像重叠的现象。表1是使用这种工艺透照的部分规格的管子的底片质量参数。

由表1所列数据可以看出:

(1)底片黑度:这家美国公司提供的工艺规程要求底片黑度范围是:2.0~4.0,由于底片黑度也要符合当时正在使用的中国电力行业射线探伤标准DL5069-1996的要求,即1.8~3.5(这个要求和已取代DL 5069-1996的DL/T 821-2002相同),在实际工作中,透照的底片黑度一般控制在2.0~3.5范围内。表中透照的底片黑度都在这个范围。这也符合国内几个常用射线标准对底片黑度的要求。

(2)像质计:使用双壁单投影透照法时,美国ASME标准是以管子单壁厚度T加一个焊缝余高(一般以2 mm~4 mm计)来选择线型像质计型号,国内JB 4730-94、GB/T 12605-90、DL 5069-1996以及已经取代DL 5069-1996的DL/T 821-2002等标准都以2T加上一个焊缝余高来选择线型像质计型号,只有GB 3323-87的做法和美国ASME的一样。从表1可以看出,同样规格的管子,在使用双壁单投影透照法时,美国ASME标准所选用用于监控底片质量的线型像质计比国内大多数常用射线标准所选用像质计的线径更细。也就是说,在这个透照工艺上,ASME标准用线型像质计监控底片质量比国内大部分工业射线探伤标准更严格。表1中透照的底片上所显示的ASME像质计最细丝的型号都符合ASME标准的要求。因此,透照底片上所能显示的最细像质计型号也符合国内几个常用射线标准的要求。

由此可见,用图2-D的透照工艺所透照的底片,其质量符合国内几种常用射线探伤标准的要求。

3.2.2从几何角度分析图2-D工艺的特点

用双壁单投影法对一个管子的环焊缝进行100%透照时(见图3),最少曝光次数N和分段曝光的一次透照长度LGH分别由式(1)、式(2)确定:

N= 360°/2α= 180°/α

LGH=πd/N

式中α—管子圆心到一次曝光透照区两端点的张角的一半

d—受检管子的外径

由图3可以看出:

α=θ+η

式中η—射线源焦点到一次曝光透照区两端点的张角的一半

θ—端部照射角

由图3及式(1)、式(2)、式(3)可以看出:

(1)当端部照射角θ值一定时,射源焦点越靠近管子,η角越大,则α角(α=θ+η)也越大,而N越小。可见,图2-D透照工艺可以减少最少曝光次数N,提高工作效率。

(2)当一次透照长度LGH固定不变时,α角为固定值,这时当射线源焦点越靠近管子,η角就越大,θ角也就越小。也就是说,这种将射线源靠近管壁的透照方法可以减小端部照射角θ,提高对焊缝横向裂纹的检出率。

由此可见,图2-D透照工艺具有明显的工艺优势。

3.2.3图2-D透照工艺的限制条件

在使用图2-D透照工艺时,要注意透照底片的几何不清晰度是否符合要求。国内射线探伤标准一般是使用公式(4)或由公式(4)推导出的诺模图对透照允许最小焦距(L1+L2)进行控制(见图4),以达到控制几何不清晰度的目的。

L1≥10d焦L22/3

式中L1—射线源焦点到受检工件表面的距离,mm

d焦—焦点尺寸,mm

L2—射线源侧工件表面至胶片距离,mm

4建议

(1)建议在国内工业射线探伤标准中原有的双壁单投影倾斜透照工艺基础上,再吸收并推荐采用图2所示的垂直透照探伤工艺。

(2)在双壁单投影透照工艺中,当各种条件满足采用图2-D的透照工艺时,应尽量采用这种透照方法;当条件不满足采用图2-D的透照工艺时,推荐采用图1的透照工艺。

摘自:中国计量测控网

苯胺类化合物等具有特殊的气味,毒性很大,其中有些能通过皮肤迅速地被人体吸收,或对人体具有致癌作用。为了能做好检测行业对苯胺类化合物的检测工作,伟业计量推出本期完全符合使用场景与要求的标准物质,欢迎咨询订购!

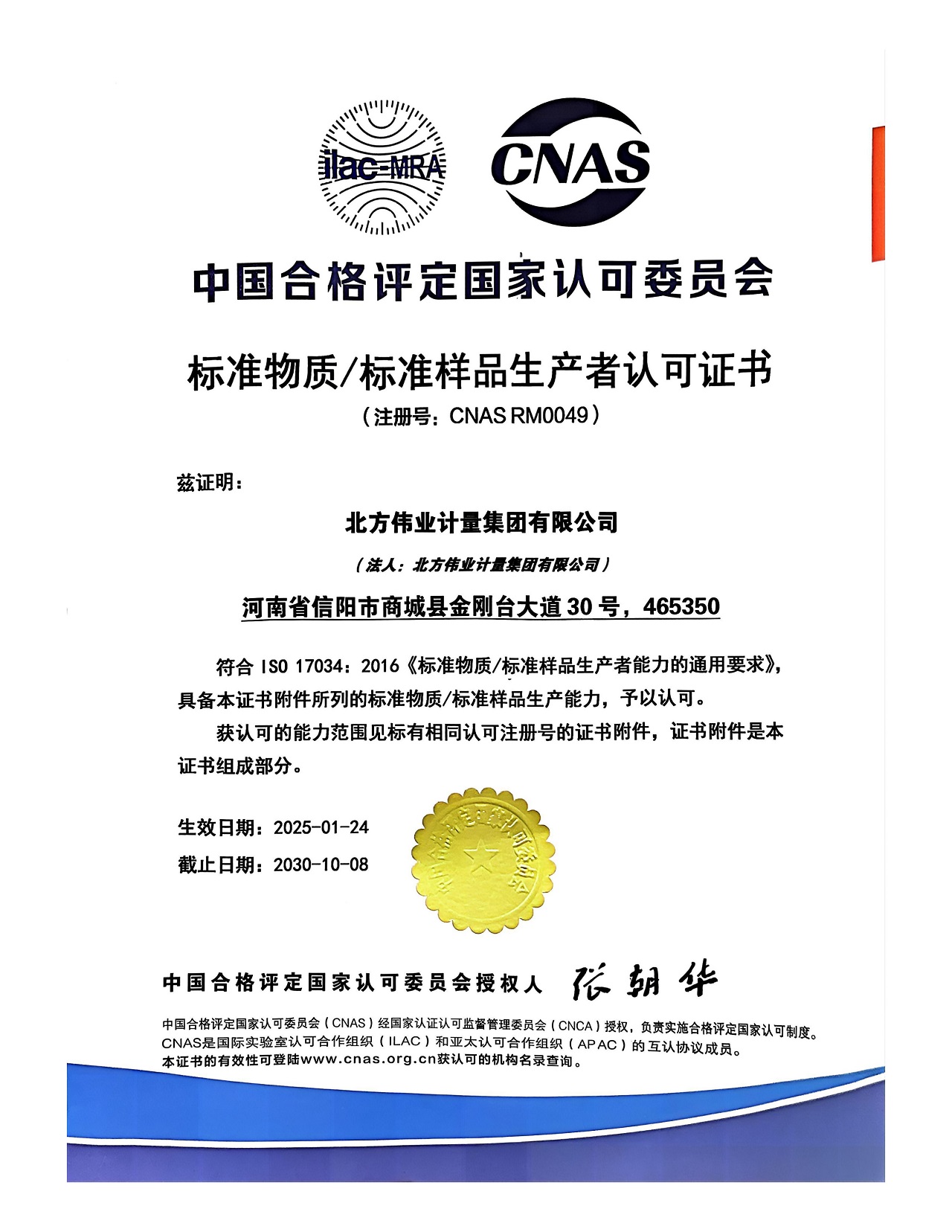

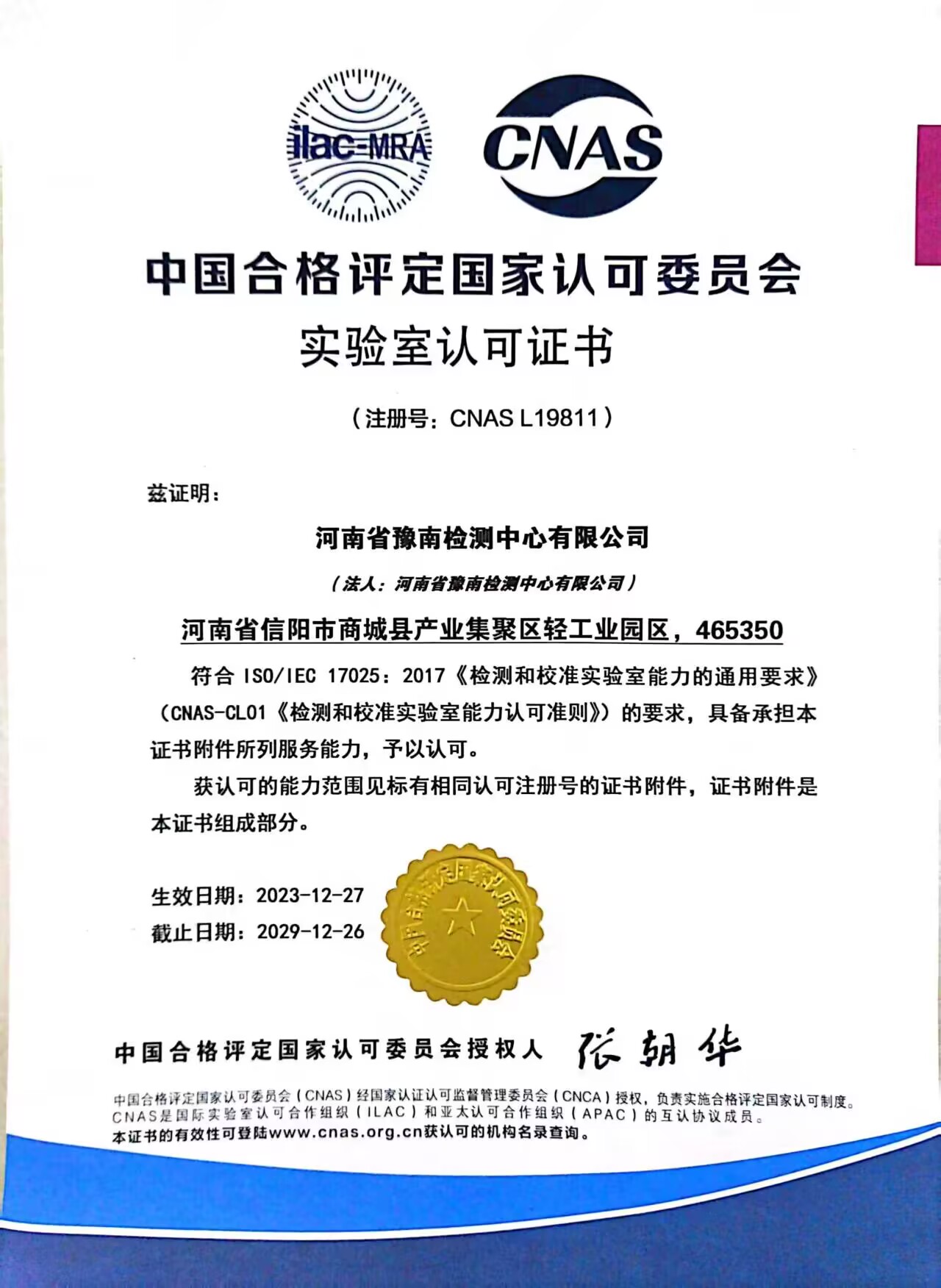

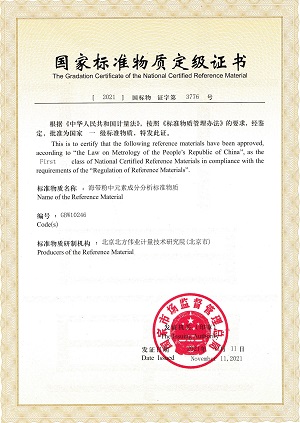

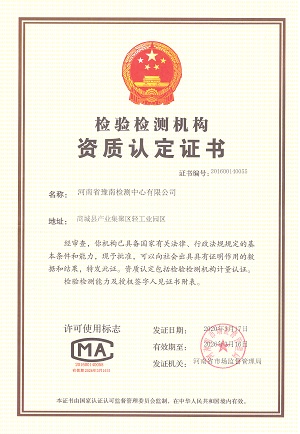

了解更多> >7月21日,伟业计量召开“伟业计量成功申报28种国家一级标准物质”表彰大会,集团董事长肖征、总经理周婷婷,豫南检测总经理方钰,中科互联总经理肖航出席会议,对此次成功申报的功臣们进行了表彰。

了解更多> >通话对您免费,请放心接听

温馨提示:

1.手机直接输入,座机前请加区号 如13803766220,010-58103678

2.我们将根据您提供的电话号码,立即回电,请注意接听

3.因为您是被叫方,通话对您免费,请放心接听

登录后才可以评论